Aceite de cocina usado, restos de podas forestales, purines de ganado o restos orgánicos de la basura urbana. Son el nuevo petróleo con el que Repsol busca fabricar diésel o gasolina para reducir las emisiones netas de los combustibles que usan los vehículos. En el centro tecnológico de Móstoles se prueban cientos de recetas para conseguir carburantes con cero emisiones netas.

Más de veinte laboratorios trabajan al unísono elaborando aceites que después de un proceso industrial a pequeña escala acaban siendo probados en motores reales. El desafío no es menor, pues cada materia prima tiene unas características distintas que requieren ajustar la receta de forma constante.

"El gran reto de la materia prima es la gran variedad que hay y que cada una de ellas debe ser analizada para ver qué componentes tiene y saber cómo hacer la mezcla para que cumpla las especificaciones", dice Javier Aríztegui, Gerente Senior de Diseño de Productos de Repsol Technology Lab. Las materias primas están muy dispersas y no tienen nada que ver, por ejemplo, los restos de poda de Galicia con los de Andalucía.

Mezclando los diferentes ingredientes, se logra dar con una fórmula apta para pasar a la fase industrial. En el centro madrileño en el que trabajan más de 230 investigadores de 17 nacionalidades se cocinan a diario aceites a partir de materias primas. Esos líquidos son sometidos después a diferentes condiciones de presión y temperatura en 35 unidades a escala que simulan lo que serán los futuros centros de producción.

Los combustibles experimentales que cumplen los parámetros requeridos pasan a una tercera fase, la prueba en motores reales. Lo bueno es que los combustibles renovables se pueden usar ya porque son compatibles con los motores actuales y con las infraestructuras de distribución y repostaje existentes.

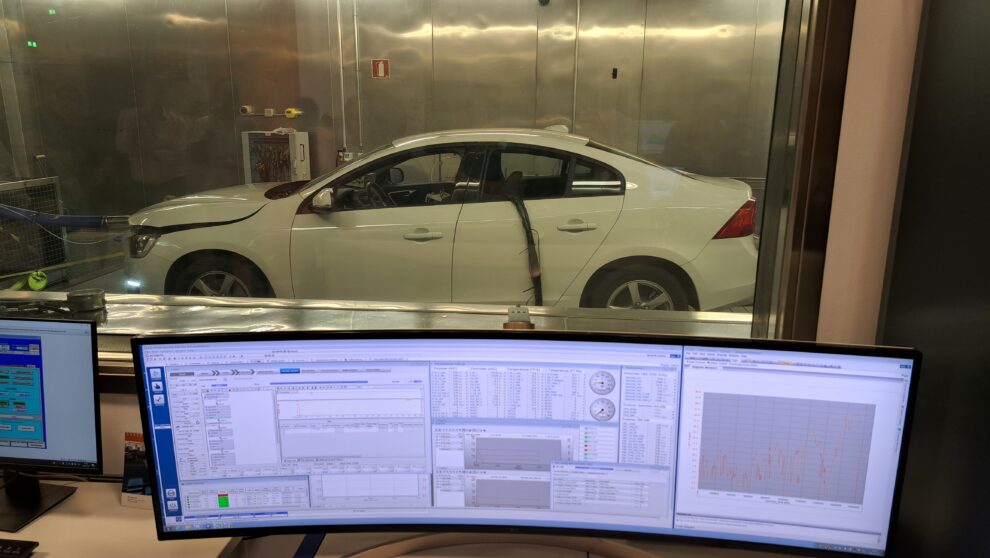

En diferentes salas estancas, los biocombustibles son estudiados al milímetro para registrar todo su comportamiento y el rendimiento que ofrecen. Solo unos pocos de todos los que pasan por allí acaban siendo seleccionados para pasar una fase final. En un coche real -que se encarga de 'conducir' un preciso robot- se reproducen las condiciones reales de conducción a una temperatura de entre menos 18ºC y más 50ºC.

"Esto nos acerca mucho a la realidad que percibe el cliente que compra nuestro combustible porque podemos simular unas condiciones controladas en laboratorio lo que sucede en la realidad", explica. También miden tanto el consumo como las emisiones contaminantes que salen por el tubo de escape.

En el centro de Móstoles se prueban combustibles que no están en producción masiva. En unas instalaciones anexas al centro se producen, eso sí, pequeños lotes para el consumo en las pruebas. En las de motor se pueden requerir hasta 1.000 litros. "Si nos convence, se podrían producir decenas de miles de litros sin queremos hacer un piloto de mercado y testar la respuesta del cliente a un determinado mercado", detalla Aríztegui.

La puesta en el mercado de este tipo de productos puede ser mucho más rápida, en la medida en que no hay que construir un nuevo sistema de suministro de energía para el consumidor final ni hay que cambiar toda la flota de vehículos.

¿Y qué pasa con el precio? "Ahora mismo los costes ya son competitivos", responden desde la compañía. Además, a día de hoy aún se está en la curva de aprendizaje de la tecnología, por lo que a futuro tendrán una tendencia a la baja. En los surtidores, a día de hoy, la alternativa bio es 0,35 euros más cara que el diésel convencional.

En todo caso, España tiene una localización geográfica óptima para producir biocombustibles y combustibles sintéticos. De momento, los aceites usados son los más fáciles de usar como materia prima. De hecho, la compañía ya ha abierto 150 puntos de recogida en estaciones de servicio en la Comunidad

de Madrid.

La compañía terminará de construir a finales de año la primera planta de biocombustibles avanzados de España, situada en el complejo industrial de Cartagena. El proyecto cuenta con 200 millones de euros de inversión y permitirá fabricar 250.000 toneladas de combustibles renovables anualmente.

Ahora mismo, en el diésel ya hay un 10% de combustible de origen renovable. Pero la previsión es que se vaya incrementando paulatinamente. Ahora mismo, también se está iniciando la comercialización segregada, es decir, sin estar mezclado con el convencional. Actualmente ya hay 10 estaciones de servicio con combustible renovable 100% en la Península Ibérica y el objetivo es llegar al medio centenar a finales de año.

Eso sí, "la sustitución completa del mercado va a tardar años", remata Aríztegui. No ayuda, eso sí, la falta de ayudas directas como las del vehículo eléctrico o que tenga el mismo régimen fiscal que el combustible generado a partir del petróleo.

La compañía ha abierto alianzas con actores relevantes en el sector del transporte pesado por carretera en España y Portugal para mostrar la utilidad de los combustibles renovables para el transporte profesional. Los combustibles renovables se han utilizado ya en trayectos nacionales e internacionales por parte de compañías como Grupo Sesé, XPO, Serveto, Havi, Joanca, Carreras y Luis Simoes, con clientes finales como Coca-Cola, Freixenet y Seat. El caso de la logística XPO contempla el suministro de 1 millón de litros de diésel renovable a más de 2.500 vehículos.

Te puede interesar

Lo más visto